Nguyễn Hữu Linh, Lê Đức Dũng, Lê Trung Đức, Nguyễn Chiến Thắng(*)

(*) Viện Năng lượng, Số 6, Tôn Thất Tùng, quận Đống Đa, Hà Nội

Abstract

It is nescesssary to study on enhancing the effeciency of coal combustion in the coal-fired boilers in the operating power plants in Vietnam. The major aim of this research is that utilise CFD (Computational Fluid Dynamics) tool to access the coal combustion processes of the tangential fired pulverized coal boiler in Ninh Binh thermal power plant and consider the influences of the blending coal to combustion processes.

Regarding to results of velocity and temperature fields, it is shown that a combustion zone was created in the center of furnace with the temperature ranging from 1540 to 1640 degree-C. The resident time of coal practicles was above three seconds ensuring to burn out. The char convertion rate is relatively high (99.48%). It was increased to 99.63 in the case of the blending coal of 5%, however, it was decreased to 99.57% and 99.45% in the case of the blending coal of 10% and 20% respectively. An increase in the blending ratio results the faster volatile burning rate and the lower char burning rate in the same simulated conditions.

Việc nghiên cứu nâng cao hiệu suất cháy than đặc biệt là than antraxit khó cháy của Việt Nam đã là một nhu cầu thực tế cấp bách. Mục tiêu chính của nghiên cứu là ứng dụng phần mềm CFD để nghiên cứu, đánh giá quá trình cháy bột than trong lò hơi đốt than phun kiểu tiếp tuyến và nghiên cứu ảnh hưởng của việc trộn than nhập khẩu Indonexia (á-bitum) với than nội địa (Hòn Gai) đến quá trình cháy. Kết quả phân tích khí động học và nhiệt độ cho thấy quá trình cháy tạo thành vùng trung tâm buồng đốt, nhiệt độ trong khoảng 1540oC – 1640oC. Thời gian lưu lại các hạt than trong buồng đốt lớn hơn 3 giây đủ thời gian để cháy kiệt hạt than. Tỷ lệ chuyển hóa cốc cao (99.48%). Tỷ lệ chuyển hóa cốc tăng lên 99.63% khi tỷ lệ trộn than nhập là 5%, tuy nhiên khi tăng tỷ lệ trộn lên 10% và 20% thì tỷ lệ chuyển hóa cốc giảm xuống tương ứng là 99.57% và 99.45.Tốc độ cháy chất bốc tăng, tốc độ cháy cốc giảm khi tăng tỷ lệ trộn.

Từ khóa: Mô hình CFD, Quá trình cháy bột than, trộn than, lò hơi đốt than phun kiểu tiếp tuyến.

1. Mở đầu

Theo Quy hoạch điện VII điều chỉnh, nhiệt điện than chiếm tỷ trọng cao trong cơ cấu sản xuất điện, chiếm 49.3% [1. Theo quy hoạch điện VII điều chỉnh, đến năm 2020 thì lượng than thiếu hụt cho sản xuất điện là 48 triệu tấn [1]. Lượng than thiếu hụt được bù đắp bằng than nhập khẩu. Vấn đề đặt ra là sử dụng hợp lý nguồn than nội địa và than nhập khẩu để ổn định cung cấp than lâu dài và đồng thời nâng cao hiệu suất, giảm phát thải trong các nhà máy nhiệt điện than.

Quá trình cháy bột than là hiện tượng phức tạp của chuỗi các phản ứng lý-hóa phức tạp [2]. Hiệu quả của quá trình cháy phụ thuộc vào các yếu tố như đặc tính nhiên liệu, cấp và phân cấp tỷ lệ không khí cấp một, không khí cấp hai, kích thước hạt than [3]. Phương pháp trộn các loại than khác nhau với sự thay đổi về điều kiện làm việc của buồng đốt có thể là một giải pháp để nâng cao hiệu suất cháy và giảm phát thải đang được nhà nước quan tâm.

Việc thực hiện theo cách thí nghiệm truyền thống rất tốn kém, mất nhiều thời gian để xây dựng mô hình vật lý, quá trình kiểm soát và vận hành quá trình cháy rất phức tạp tuy nhiên việc trên máy tính giúp phân tích, nghiên cứu quá trình cháy dễ dàng hơn rất nhiều thông qua công cụ tính toán lý thuyết quá trình cháy CFD, qua đó giúp giảm chi phí và tiết kiệm thời gian.

CFD được sử dụng rộng rãi như là một công cụ dùng để mô tả quá trình cháy bột than trong buồng đốt lò hơi, chế tạo và tối ưu hóa cấu tạo buồng đốt cũng như vòi đốt bột. Những ứng dụng mô hình CFD trong các ngành công nghiệp cháy và sản xuất năng lượng được nêu trong. Đã có nhiều công trình khoa học nghiên cứu quá trình cháy bột than sử dụng công cụ CFD, đặc biệt là các nghiên cứu về quá trình cháy bột than lò hơi kiểu tiếp tuyến của T. Asotani và cộng sự, 2008 [4], Choeng Ryul Choi và Chang Nyung Kim, 2008 [5], Cristiano V. da Silva và cộng sự, 2010 [6], nghiên cứu ảnh hưởng của trộn than đến quá trình cháy trong buồng đốt lò hơi, R.I. Backreedy và cộng sự, 2005 [10], Y.S. Shen và cộng sự, 2006 [11].

Mục đích của nghiên cứu này là mô phỏng trường tốc độ, nhiệt độ, sự chuyển động của các hạt than và sự hình thành của các chất khí trong quá trình cháy bột than trong buồng đốt lò hơi kiểu tiếp tuyến SG-130-40-450 tại nhà máy nhiệt điện Ninh Bình; xem xét đánh giá ảnh hưởng của trộn than đến quá trình cháy bột than.

2. Mô phỏng số quá trình cháy bột than

2.1 Miền tính toán và điều kiện biên

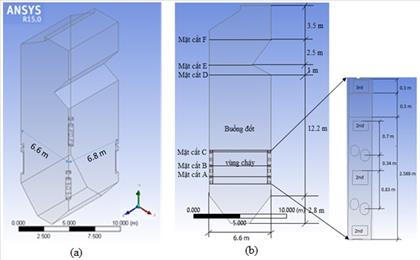

Miền tính toán là buồng đốt lò hơi SG 130-40-450 kiểu tiếp tuyến được minh họa như trên hình 2.1. Kích thước chiều cao x chiều rộng x chiều sâu lần lượt là 26 x 6.6 x 6.8 m. Lò hơi gồm 8 vòi đốt NOx thấp được bố trí theo 4 cụm vòi đốt ở bốn góc buồng đốt từ mặt cắt A đến mặt cắt C (Hình 2.1.b). Mỗi cụm vòi đốt gồm 2 vòi đốt NOx thấp, xem kẽ là các miệng gió cấp 2, gió cấp 3 được bố trí ở phía trên miệng gió cấp 2 một khoảng 0,5 m. Mỗi vòi đốt NOx thấp được chia thành 2 vòi với hai dòng đậm đặc và dòng loãng. Dòng đậm đặc với tỷ lệ không khí và than A/C ≈ 1.0 được hình thành ở phía trong gần trung tâm buồng lửa đảm bảo cho sự bắt lửa sớm và ổn định và như vậy sẽ giảm được tổn thất cháy không hết về mặt cơ học, q4. Dòng loãng với tỷ lệ A/C rất bé, quá trình cháy xảy ra trong vùng oxy hóa mạnh mẽ nhưng nhiệt độ thấp nhằm hạn chế sự hình thành NOx và đồng thời ngăn cách dòng khói nóng ở trung tâm cháy và vách buồng lửa. Điều này có khả năng khống chế và hạn chế hiện tượng đóng xỉ trong buồng lửa.

Hình 2.1. Mô hình buồng đốt lò hơi SG-130-40-450

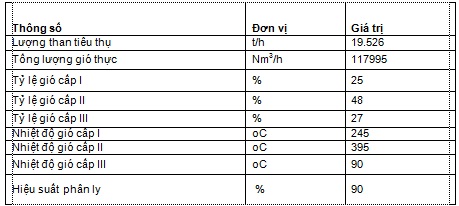

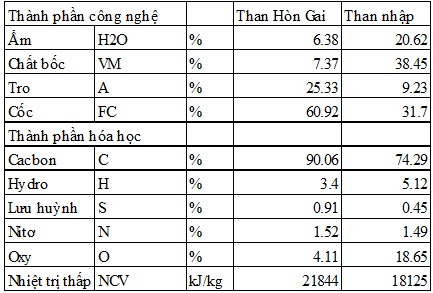

Tính chất của than và điều kiện biên được biểu diễn như trong bảng 2.1 và bảng 2.2 dưới đây. Mẫu than trong bảng 2.1 dùng để mô phỏng có các thành phần tươgn tự so với mẫu than đang sử dụng tại nhà máy điện Ninh Bình. Các điều kiện biên được giữ nguyên cho tất cả các trường hợp trộn than khác nhau: 5%, 10%, 20%.

Bảng 2.1 Phân tích thành phần than

Bảng 2.2. Điều kiện biên